قبل از تعریف نقش مبدل های حرارتی در سیستم های هیدرولیک بهتر است با اجزای سیستم های هیدرولیک آشنا شویم. همراه ما باشید.

اجزای اصلی یک سیستم هیدرولیک

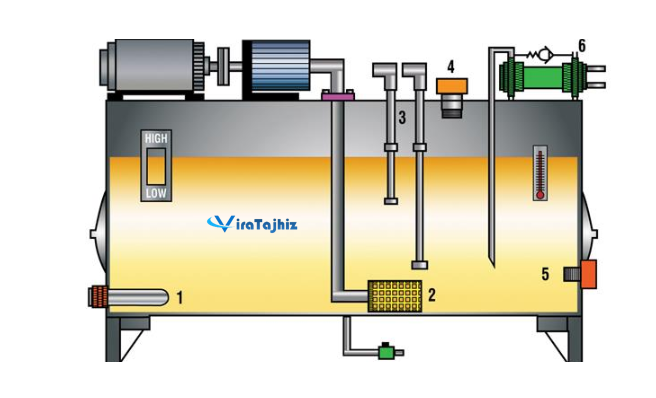

به طور معمول یک سیستم هیدرولیک از اجزای زیر تشکیل شده است:

- پمپ هیدرولیک: قلب سیستم هیدرولیک که فشار لازم برای انتقال روغن در سیستم را فراهم میکند.

- مخزن روغن: محفظهای برای نگهداری روغن هیدرولیک که به عنوان منبع روغن برای پمپ عمل میکند.

- شیرهای کنترل: اجزایی که جریان روغن را کنترل میکنند و مسیر آن را به سمت اجزای مختلف هدایت میکنند.

- فیلترها: برای پاکسازی روغن از ذرات ساییدگی و ناخالصیها استفاده میشوند.

- اکچویتورها (جکها و موتورها): اجزایی که نیروی هیدرولیکی را به حرکت مکانیکی تبدیل میکنند.

- مبدلهای حرارتی: در صورت نیاز، برای خنککردن روغن در سیستم استفاده میشوند. مبدل های حرارتی در سه نوع مبدل حرارتی پوسته و لوله، هواخنک و صفحه ای می تواند استفاده شود.

- لولهها و شلنگها: برای انتقال روغن بین اجزای سیستم به کار میروند.

- سنسورها و واحدهای کنترلی: برای نظارت و کنترل عملکرد سیستم استفاده میشوند.

این اجزا با هم کار میکنند تا یک سیستم هیدرولیکی کارآمد و مؤثر را ایجاد کنند که قادر است نیروهای قابل توجهی را با دقت بالا اعمال کند.

نقش روغن هیدرولیک در سیستم های هیدرولیک چیست؟

روغن در سیستمهای هیدرولیک نقشهای حیاتی و چندگانهای دارد که عبارتند از:

- انتقال نیرو: اصلیترین وظیفه روغن در یک سیستم هیدرولیک، انتقال نیرو از یک بخش به بخش دیگر است. این کار با فشار دادن روغن در سیستم توسط یک پمپ و ارسال آن به اجزای مختلف مانند جکها و موتورها انجام میشود.

- لوبریکیشن: روغن به کاهش اصطکاک بین اجزای متحرک سیستم کمک کرده و از سایش زودرس آنها جلوگیری میکند. این امر عمر مفید سیستم را افزایش میدهد.

- حفظ ویسکوزیته: روغن با حفظ ویسکوزیته مناسب، اطمینان حاصل میکند که سیستم میتواند در دماهای مختلف به طور مؤثر کار کند.

- خنکسازی: روغن با انتقال حرارت از اجزای گرم به قسمتهای خنکتر سیستم، به کاهش دمای کلی سیستم کمک میکند.

- پاککنندگی: روغن با حمل ذرات ساییدگی و ناخالصیها به فیلترها یا مخازن رسوب، به پاکسازی سیستم کمک میکند.

در سیستم های هیدرولیک روغن چرا داغ می شود؟ آسیب های ناشی از داغ شدن چیست؟

در سیستمهای هیدرولیک، روغن نقش حیاتی در انتقال نیرو و حرکت اجزاء مکانیکی دارد. اما طی این فرآیند، روغن میتواند به دلایل مختلفی داغ شود:

اصطکاک داخلی: هنگامی که روغن در سیستم هیدرولیک جریان مییابد، اصطکاک داخلی بین مولکولهای روغن به وجود میآید. این اصطکاک حرارت تولید میکند که منجر به افزایش دمای روغن میشود.

انتقال بار و فشار: سیستمهای هیدرولیک برای انتقال نیرو و فشار طراحی شدهاند. فشار بالا در سیستم میتواند باعث افزایش دمای روغن شود، به ویژه در نقاطی که جریان روغن محدود یا مسدود میشود.

تبدیل انرژی: در برخی مواقع، انرژی مکانیکی تبدیل به انرژی حرارتی میشود، به ویژه در قسمتهایی از سیستم که دارای مقاومت بالایی هستند، مانند شیرهای کنترل یا محدود کنندههای جریان.

داغ شدن بیش از حد روغن هیدرولیک در سیستمهای هیدرولیک میتواند منجر به چندین نوع آسیب و مشکلات عملکردی شود:

کاهش ویسکوزیته روغن: افزایش دما میتواند باعث کاهش ویسکوزیته روغن شود که این امر منجر به کاهش اثربخشی روغن به عنوان یک عامل لوبریکنت و انتقال دهنده نیرو میشود. ویسکوزیته پایینتر میتواند به نشتی، افزایش سایش و اختلال در عملکرد صحیح سیستم منجر شود.

تجزیه شیمیایی روغن: دمای بالا میتواند باعث شتاب در فرآیند تجزیه شیمیایی روغن شود که این امر موجب کاهش خواص لوبریکنتی و تشکیل رسوبات مضر در سیستم میشود.

افزایش سایش و خرابی اجزا: با کاهش ویسکوزیته و تجزیه شیمیایی روغن، اجزای متحرک سیستم مانند پمپها، شیرها و سیلندرها ممکن است بیشتر در معرض سایش و خرابی قرار گیرند.

کاهش عمر مفید سیستم: آسیبهای ناشی از داغ شدن روغن میتواند منجر به کاهش عمر مفید کلی سیستم هیدرولیک شود.

نقص در عملکرد سیلها و اورینگها: دمای بالا میتواند به سیلها و اورینگهای مورد استفاده در سیستم آسیب رسانده و باعث ترکخوردگی، سختشدگی یا نشتی آنها شود.

افزایش خطر آتشسوزی: روغنهای هیدرولیکی در دماهای بالا مستعد اشتعال هستند. افزایش دمای روغن میتواند خطر بروز آتشسوزی در سیستم و محیط اطراف را افزایش دهد.

ناپایداری حرارتی: دمای بالای روغن ممکن است باعث ناپایداری حرارتی در سیستم شود که این امر به نوسانات فشار و عدم پایداری عملکرد منجر میشود.

به همین دلایل، مدیریت دمای روغن هیدرولیک از طریق خنکسازی مناسب و نگهداری دورهای از اهمیت بالایی برخوردار است تا اطمینان حاصل شود که سیستم هیدرولیک به طور مؤثر و بدون وقفه کار میکند. درواقع استفاده از سیستمهای خنککننده مانند مبدلهای حرارتی پوسته و لوله برای کنترل و مدیریت دمای روغن در سیستمهای هیدرولیک بسیار مهم است.

نقش مبدل های حرارتی پوسته و لوله در خنک سازی روغن هیدرولیک

مبدلهای حرارتی پوسته و لوله که از یک پوسته بزرگ حاوی یک سری لولههای متعدد تشکیل شدهاند، نقش بسزایی در خنکسازی روغنهای هیدرولیک ایفا میکنند. روغن داغ از طریق لولهها جریان مییابد، در حالی که یک مایع خنککننده یا هوا از فضای بین لولهها و پوسته عبور میکند، باعث انتقال حرارت از روغن به مایع خنککننده و در نتیجه کاهش دمای روغن میشود. بنابراین نقش مبدل های پوسته و لوله را می توان بدین صورت شرح داد:

خنکسازی روغن: مبدل حرارتی پوسته و لوله با انتقال حرارت از روغن گرم هیدرولیک به یک مایع خنککننده (معمولاً آب یا هوا)، دمای روغن را کاهش میدهد. این امر از افزایش بیش از حد دمای روغن جلوگیری کرده و به حفظ کارایی سیستم کمک میکند.

افزایش عمر مفید سیستم: با کنترل دمای روغن، مبدل حرارتی کمک میکند تا از پیری زودرس و تجزیه شیمیایی روغن جلوگیری شود، که این امر به نوبه خود عمر مفید قطعات هیدرولیک را افزایش میدهد.

حفظ ویسکوزیته روغن: دمای روغن بر ویسکوزیته آن تأثیر میگذارد. ویسکوزیته بیش از حد پایین یا بالا میتواند بر عملکرد پمپ و سایر اجزای هیدرولیک تأثیر منفی بگذارد. خنکسازی مؤثر روغن توسط مبدل حرارتی به حفظ ویسکوزیته مناسب و بهینهسازی عملکرد سیستم کمک میکند.

کاهش خطر ایجاد آتشسوزی: در برخی موارد، افزایش بیش از حد دمای روغن میتواند خطر آتشسوزی را افزایش دهد، بهویژه در محیطهایی با حضور مواد قابل اشتعال. استفاده از مبدل حرارتی به کاهش این خطر کمک میکند.

مبدلهای حرارتی پوسته و لوله با طراحیهای مختلفی عرضه میشوند و میتوانند بر اساس نیازهای خاص هر سیستم هیدرولیک سفارشیسازی شوند. انتخاب اندازه و طراحی مناسب برای مبدل حرارتی، به اطمینان از کارایی و طول عمر سیستم هیدرولیک کمک شایانی میکند. شرکت ویرا تجهیز صنعت تولید کننده انواع مبدل حرارتی پوسته و لوله برای خنک کاری روغن هیدرولیک است. برای دریافت کاتالوگ محصولات می توانید از سایت vira-tajhiz.com بازدید کرده و با شماره تماس های مندرج در سایت تماس حاصل کنید.

نظر شما